Full-Service-Blechumformer

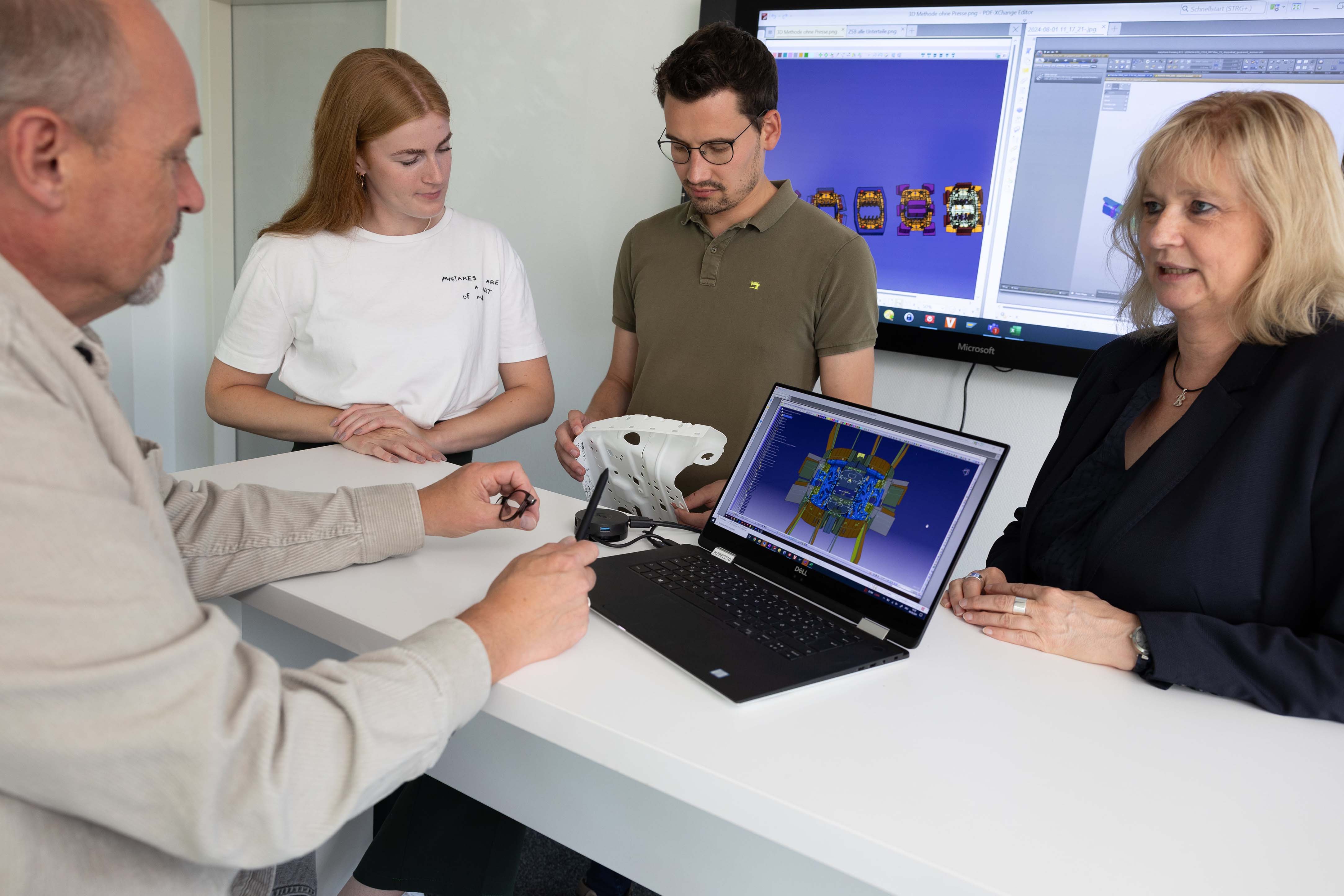

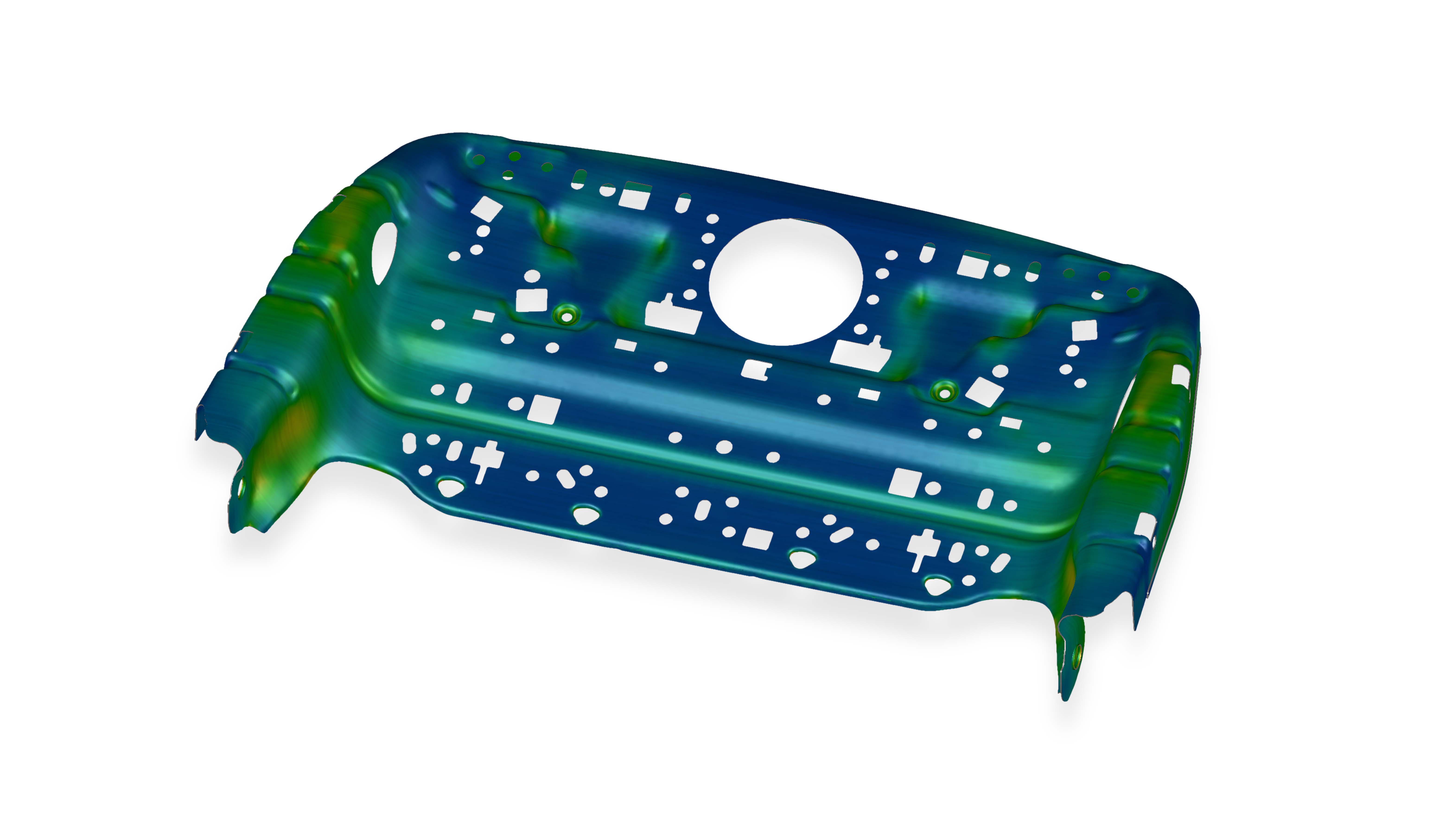

Jede erfolgreiche Lösung beginnt mit einer Idee. Als Full-Service-Anbieter für Umformung mit Transfer- und Folgeverbundwerkzeugen begleiten wir den gesamten Weg – von der Konzeptentwicklung über die Konstruktion von Werkzeugen mit 3D-Simulation bis hin zur Serienfertigung auf hochmodernen Servo-Pressen. Unsere hohe Fertigungstiefe und modernen Technologien gewährleisten maximale Flexibilität und Zuverlässigkeit bei der Umsetzung individueller Kundenanforderungen.

Technologie & Wartung:

Wir halten, was wir versprechen: Präzision, Qualität und Prozesssicherheit in jeder Phase der Metallumformung und Serienfertigung komplexer Umformteile. Deshalb setzen wir bei Craemer auf modernste Pressentechnologie – ideal für die präzise und wirtschaftliche Serienfertigung auch anspruchsvollster Metallbauteile. Unsere Ausstattung umfasst:

- Pressen mit Servodirektantrieb für optimale Steuerung und Wiederholgenauigkeit

- Presskräfte zwischen 3.150 und 25.000 kN für verschiedenste Umformaufgaben

- Tischlängen bis zu 8 Metern für die Produktion großer Bauteile

Die Erfahrung in der Serienproduktion im Metallbereich und unser langjähriges Know-how fließt kontinuierlich in die Weiterentwicklung unserer Fertigungskonzepte ein – für dauerhaft stabile Prozesse und gleichbleibend hohe Bauteilqualität.

Für eine störungsfreie und effiziente Produktion ist eine erstklassige Wartung und Betreuung der Kundenwerkzeuge unerlässlich. Craemer verfügt über eine eigene Fachabteilung, die die Werkzeuge in unserer Produktion in abgestimmten Intervallen wartet und instand hält.

Unsere Instandhaltung führt präventive Eingriffe an den Werkzeugen durch, bevor sich Veränderungen oder Schäden an Werkzeugteilen bemerkbar machen. Mit der Werkzeuginstandhaltung im 3-Schicht-Betrieb vor Ort sorgen wir für kurze Reaktionszeiten und maximale Liefersicherheit bei unseren Kunden.

Werkstoffe & Qualität:

Craemer steht seit jeher für höchste Qualität. Wir verarbeiten Metallcoils und Blechzuschnitte in verschiedensten Legierungen und Materialstärken – maßgeschneidert für Ihre Anforderungen im Bereich Blechumformung und Metallverarbeitung. Unser Materialportfolio umfasst:

- Stahlblech und hochfestes Stahlblech für anspruchsvolle Umformprozesse

- Edelstahlblech für korrosionsbeständige Anwendungen

- Aluminiumblech für leichte und stabile Bauteile

Wir verarbeiten Materialstärken von 0,4 bis 4,5 mm – von ultrahochfesten Stählen bis hin zu verzinkten Blechen. Auf Wunsch bieten wir auch kohlenstoffneutralen Stahl an, der in Zusammenarbeit mit einem renommierten europäischen Stahlhersteller bezogen wird – ganz im Sinne einer nachhaltigen und CO2-neutralen Beschaffungskette.

Neben der reinen Umformung gehören auch nachgeschaltete Prozesse wie MAG-Schweißen, Clinchen und Buckelschweißen zu unserem Angebot – für umfassende und zuverlässige Lösungen aus einer Hand bei der Fertigung von komplexen Metallteilen.

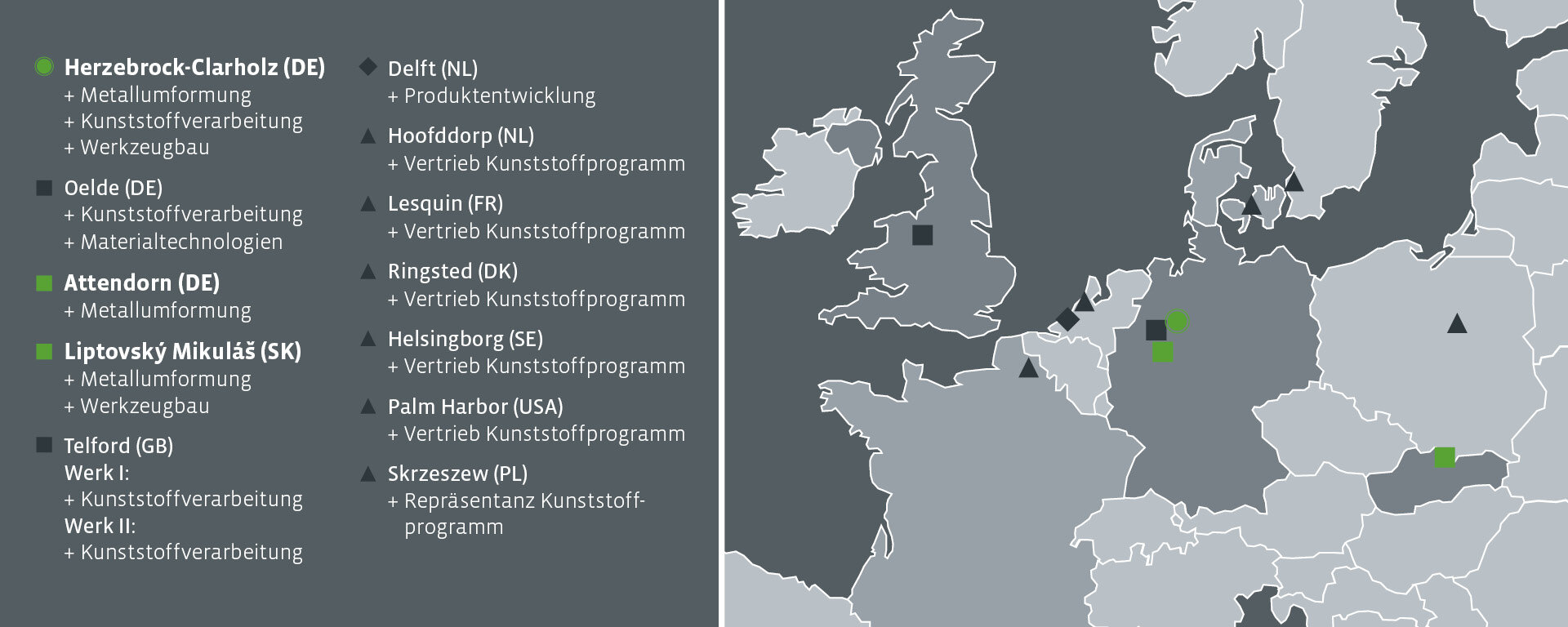

International ausgerichtet –

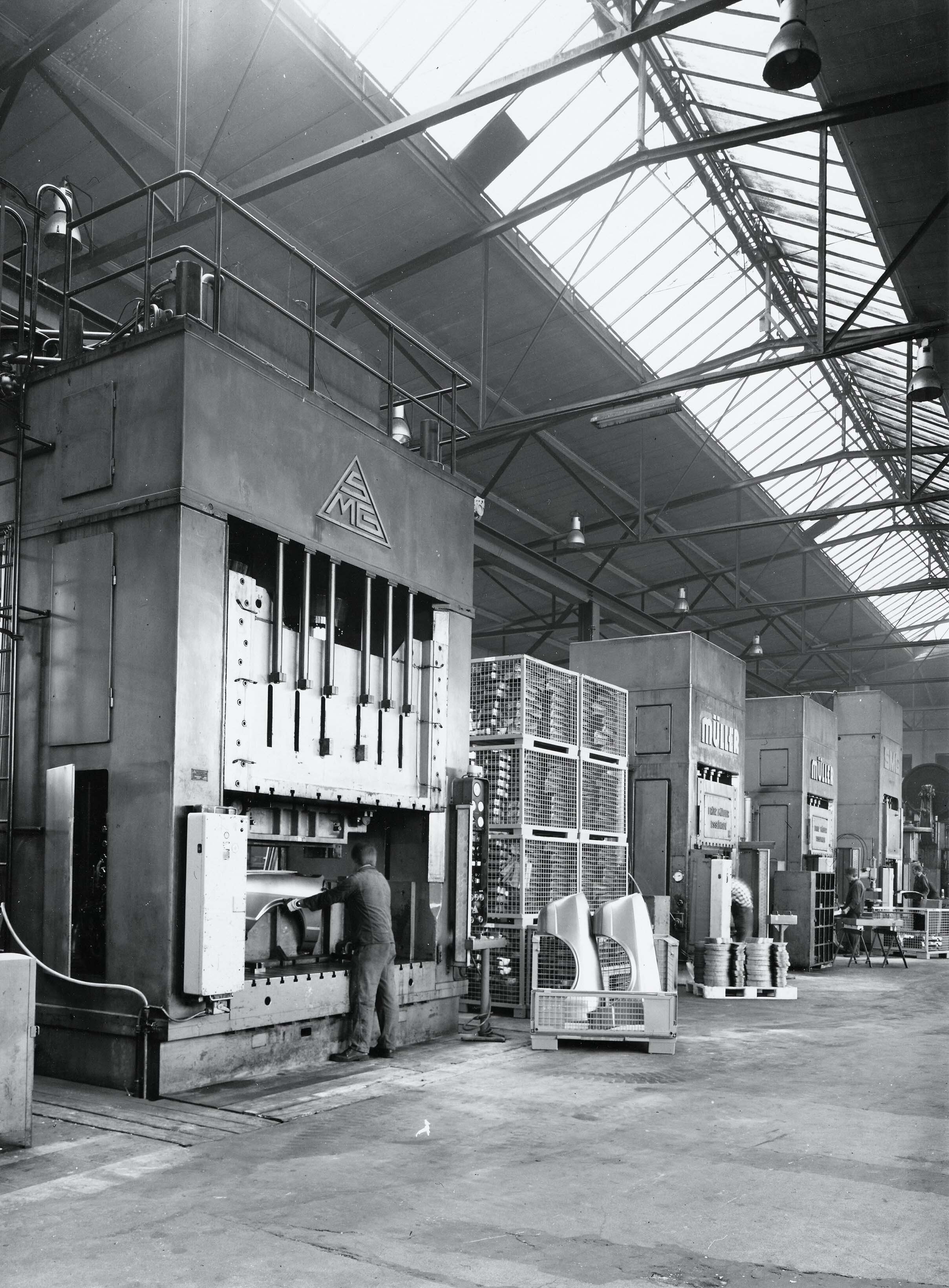

Historie: über 100 Jahre Metallkompetenz

- 21.05.1912: Gründung der „Press-, Stanz- und Hammerwerke GmbH“ zur Metallverarbeitung in Herzebrock

- Ab 2012: Produktion von Zulieferteilen für Haushalts- und Landwirtschaftsgeräte

- Ab 1945: Wichtiger Zulieferer im Bereich Landmaschinen/Agrartechnik

- 1978: Abriss des Warmwalzwerks und Umstellung der Produktion auf kalt gewalzte Bleche

- 1980er Jahre: Automatisierung der Produktion und Etablierung als Automobilzulieferer

- 1997: Produktionsstart im Metallwerk in Liptovský Mikulás (Slowakei)

- 2015: Übernahme des Metallwerks in Attendorn (Sauerland) als Produktionsstätte für Präzisionsteile

- 2022 - heute: Investitionen in Großpressen an allen Standorten

Kontaktieren Sie uns

Haben Sie Fragen? Interesse an einer Zusammenarbeit? Nehmen Sie Kontakt mit uns auf. Wir freuen uns auf Ihre Nachricht!

Administration: Brocker Straße 1

Logistik, Lieferung, Abholung: Alte Ziegelei 2

33442 Herzebrock-Clarholz